Wir arbeiten Hand in Hand mit unseren Kunden zusammen, um im Laufe der Zeit Produkte zu entwickeln und weiterzuentwickeln.

Forschung, Entwicklung und Wachstum – Hand in Hand mit uns

BMC bei Domel – Drei Jahrzehnte Innovation in der Duroplast-Technologie

Der Anfang: Eine Geschichte mutiger Entscheidungen

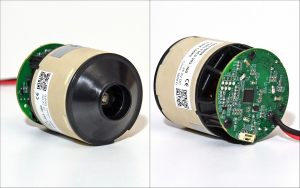

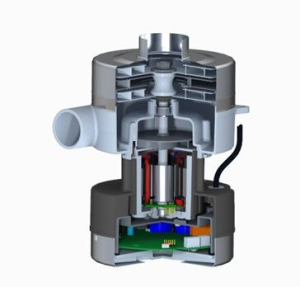

Als Domel im Jahr 1992 nach einer Möglichkeit suchte, die Herstellungskosten für Motorgehäuse von Saugeinheiten zu senken, stand das Unternehmen vor einer wegweisenden Entscheidung. Aluminium war damals der Branchenstandard – stabil, bekannt und zuverlässig, aber auch teuer, energieintensiv und mit zusätzlicher mechanischer Bearbeitung verbunden. Eine Modernisierung der Gießerei hätte hohe Investitionen erfordert.

Das Ingenieursteam begann nach Alternativen zu suchen und prüfte technische Kunststoffe. Thermoplaste erwiesen sich jedoch als zu kostspielig.

Der entscheidende Impuls kam schließlich aus einer ganz anderen Richtung.

Im Rahmen der Entwicklung von Rotorprototypen mit doppelter Isolierung für ein Kunden-Projekt erfuhr Domel, dass Kunde diese Isolierung nicht mit zugekauften Hülsen – wie bei Domel üblich – realisierte, sondern durch das Umspritzen des Rotors mit einem duroplastischen Material: BMC (Bulk Moulding Compound).

Der Preis? Nur eine Deutsche Mark pro Kilogramm.

Das Potenzial? Revolutionär.

Daraufhin nahm Domel Kontakt mit dem Maschinenhersteller auf, der uns an BMC-Materialproduzenten verwies. Mit ihrer Unterstützung passten wir ein bestehendes Aluminiumdruckgusswerkzeug an und starteten die ersten Versuche. Schritt für Schritt eigneten wir uns das Know-how im Umgang mit Duroplasten an und optimierten den Prozess.

Aus einem Experiment entwickelte sich eine der bedeutendsten technologischen Kompetenzen von Domel.

Von den ersten Versuchen zur vollautomatisierten Fertigung

Die ersten Einspritzversuche fanden im Werk in Železniki statt, wo später die Serienproduktion aufgebaut wurde. Mit zunehmendem Produktionsvolumen zog der Bereich Ende 2016 in ein neues, modern ausgestattetes Werk in Škofja Loka um – heute das Zentrum der BMC-Spritzgießfertigung bei Domel.

In drei Jahrzehnten hat sich die Technologie enorm weiterentwickelt. Domel betreibt heute 23 Spritzgießmaschinen mit Schließkräften zwischen 1.200 und 4.510 kN. Damit fertigen wir sowohl kleine Isolierkomponenten als auch große Motorgehäuse.

Ein besonders großer Fortschritt war die steigende Automatisierung. Mehrere Maschinen arbeiten in integrierten Fertigungszellen, die Folgendes umfassen:

- zwei Spritzgießmaschinen,

- moderne Reinigungsverfahren wie Trockeneisstrahlen oder ionisierte Druckluft,

- vollautomatische Endkontrolle.

Das Ergebnis: höhere Produktivität, geringere Fehlerquoten und maximale Prozessstabilität.

Für besonders anspruchsvolle Komponenten setzen wir Trockeneisreinigung ein, die völlig frei glatten und sauberen Oberflächen erzeugt.

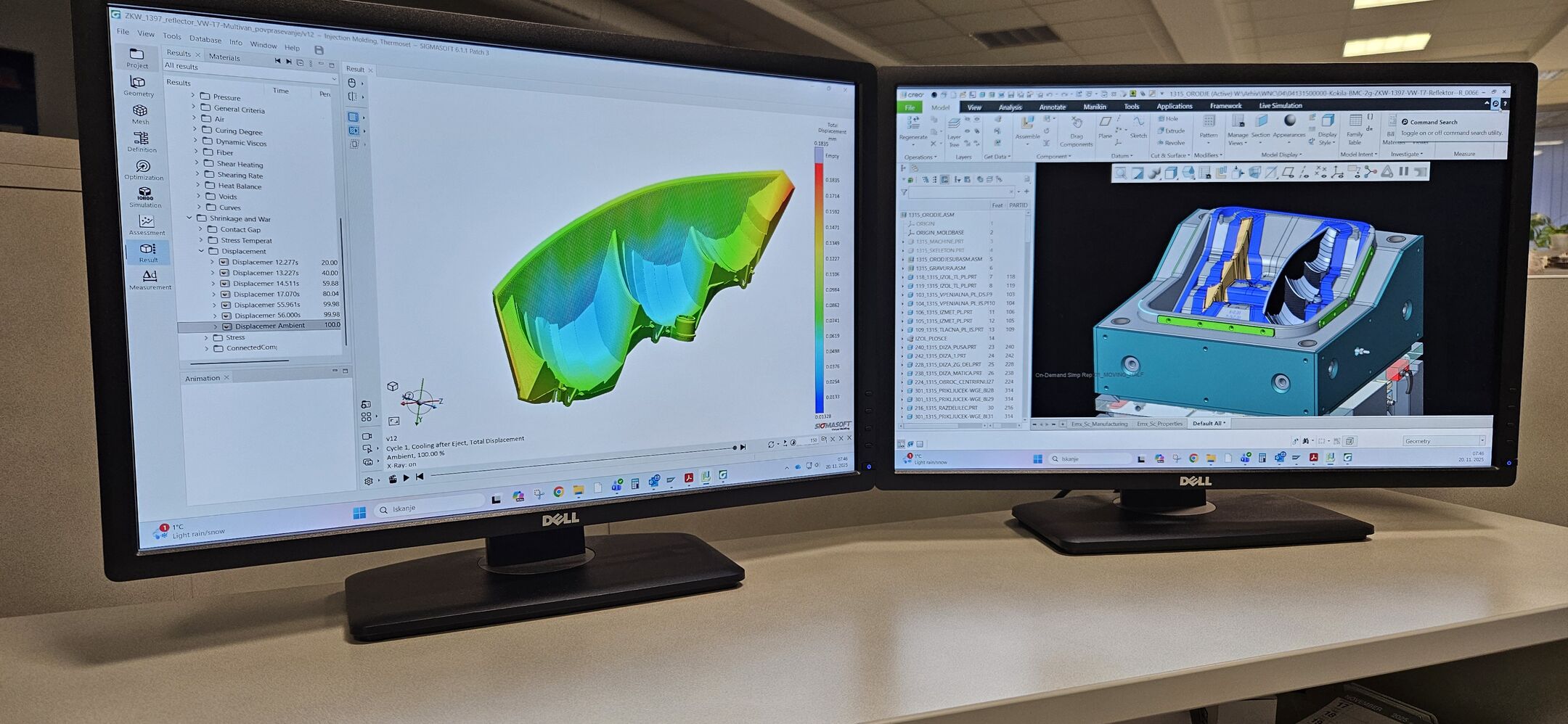

Digitale Produktentwicklung: Präzision durch Simulation

Mit Sigmasoft-Simulationen analysieren wir das Fließ- und Materialverhalten bereits in der frühen Konstruktionsphase. Potenzielle Probleme lassen sich so frühzeitig erkennen und vermeiden.

Die Vorteile: weniger Werkzeugkorrekturen, kürzere Entwicklungszeiten und ein schnellerer Übergang von der Idee zur Serienfertigung.

Da Domel Entwicklung, Simulation, Werkzeugbau und Produktion unter einem Dach vereint, profitieren unsere Kunden von schnellen Reaktionszeiten, kurzen Lieferfristen und durchgängig gesicherter Qualität.

Patentierte Lösungen und eigener Werkzeugbau

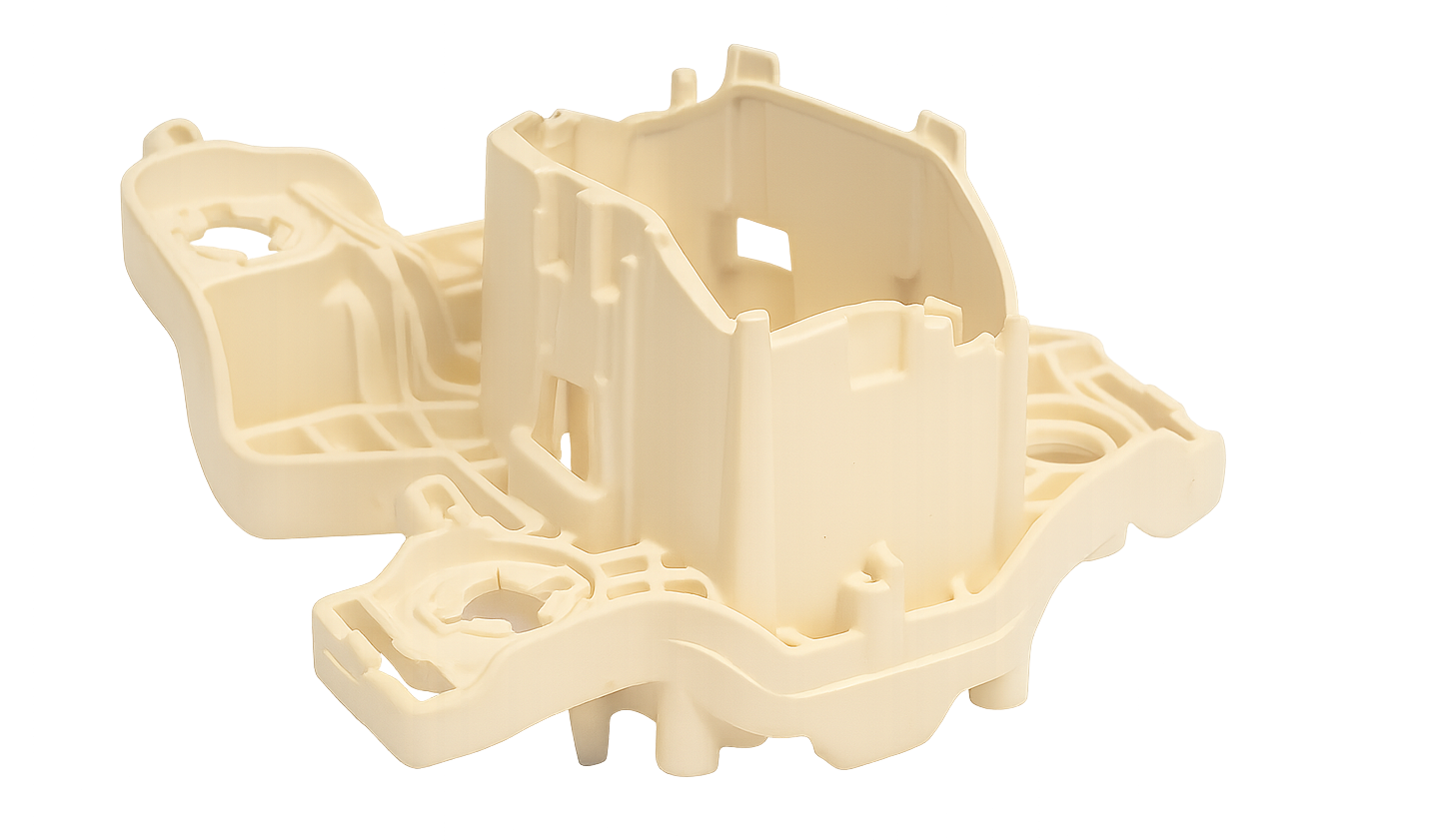

Ein bedeutender Meilenstein war die Entwicklung und Patentierung eines Verfahrens zum Einlegen von Metalleinlagen in duroplastische Bauteile. Diese gemeinsam mit einem Kunden entwickelte Lösung zählt heute zu Domels Technologievorsprung.

Sie ermöglicht das direkte Umspritzen von Metallteilen, Kontakten und Schaltern – ideal für technisch anspruchsvolle Anwendungen.

Mit unserem eigenen Werkzeugbau können wir Werkzeuge schnell optimieren, Erfahrungen aus der Produktion unmittelbar zurück in die Entwicklung bringen und Kunden durchgängig technisch unterstützen. Ein Ansprechpartner, ein Prozess – von der Idee bis zum fertigen Produkt.

Zuverlässigkeit durch Präzision

Da BMC empfindlich auf Temperatur und Feuchtigkeit reagiert, betreibt Domel ein klimatisiertes Materiallager mit konstant überwachten Bedingungen. Dies garantiert eine stabile Materialqualität, längere Haltbarkeit und zuverlässige Produktionsprozesse.

Durch mehr als 30 Jahre Erfahrung verfügen wir über tiefes Materialverständnis und wissen, wie sich BMC auf die mechanischen Eigenschaften eines Produkts auswirkt. Dieses Wissen ermöglicht uns, komplexe, technisch anspruchsvolle und optisch hochwertige Teile herzustellen – eine echte Alternative zu Aluminium in vielen Branchen.

Menschen im Mittelpunkt

Hinter jeder Technologie steht ein Team engagierter Fachleute.

Am Standort Trata1 arbeiten rund 250 Mitarbeiterinnen und Mitarbeiter zusammen – Technologen, Konstrukteure, Qualitätsfachkräfte, Instandhaltungsteams, Logistiker, Projektleiter und Produktionsmitarbeiter.

Der Wissenstransfer zwischen den Abteilungen ist fester Bestandteil unserer Arbeitskultur. Oder wie ein Produktionsleiter es formuliert:

„Wir sind ein Team, das Herausforderungen liebt. Jede Optimierung wird zu gemeinsamem Wissen – und macht uns noch besser.“

Darüber hinaus arbeiten wir eng mit Hochschulen und Forschungsinstituten zusammen, denn Innovation entsteht im Austausch zwischen Wissenschaft und Industrie.

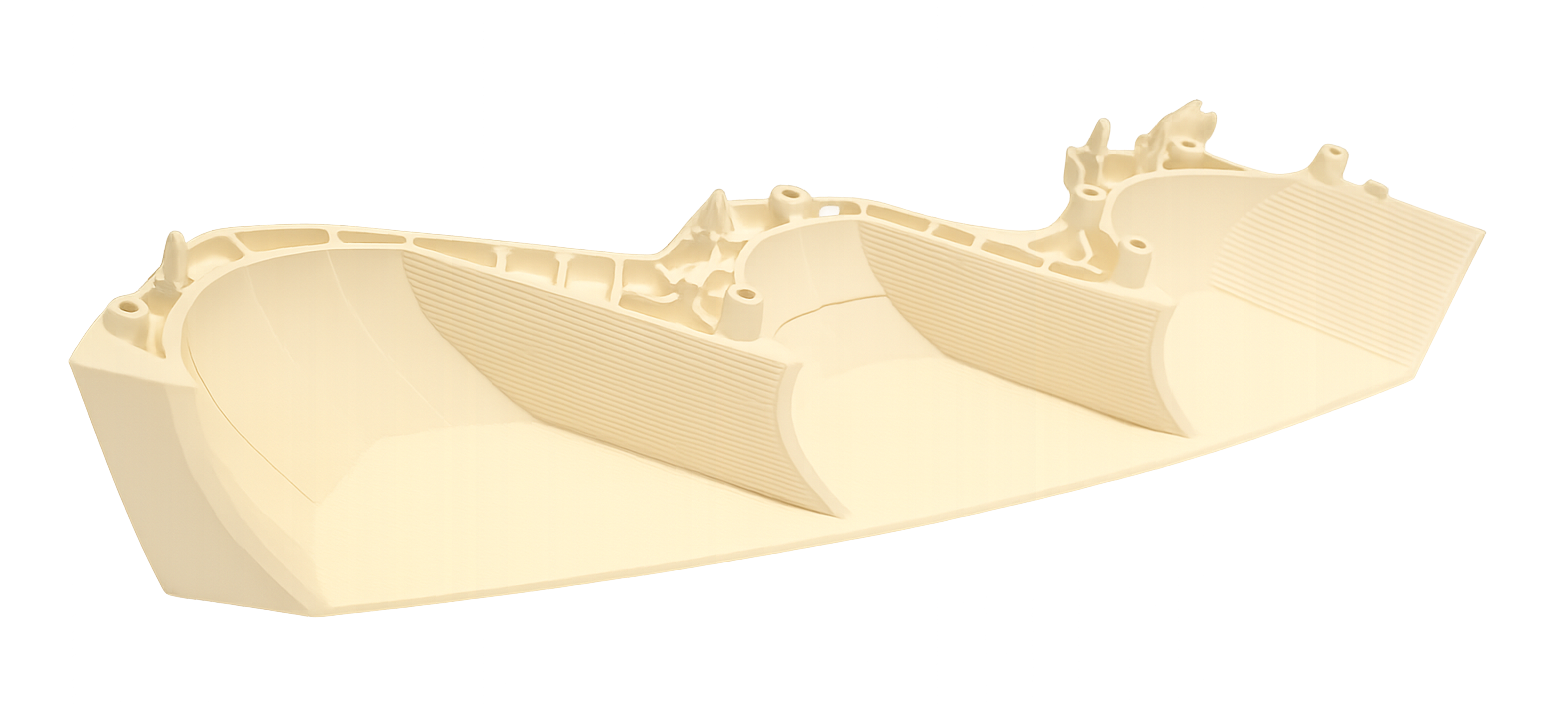

Produkte, auf die wir stolz sind

Zu den Produkten, die unsere Entwicklung besonders gut widerspiegeln, gehören:

- Gehäuse für Luftstromregler,

- Träger für Fahrzeugfrontscheinwerfer,

- Komponenten für die Automobilindustrie und elektrische Geräte,

- optisch anspruchsvolle Sicherheitsbauteile.

Alle zeichnen sich durch hohe Festigkeit, präzise Toleranzen und hochwertige Oberflächen aus.

Besonders stolz sind wir auf unsere Lösungen für die Automobilindustrie – ein Bereich, in dem sich unsere Präzision und Zuverlässigkeit seit Jahrzehnten bewähren.

Ein Arbeitsfeld für junge Ingenieurinnen und Ingenieure

Die Arbeit im BMC-Bereich verbindet Technik, Kreativität und Entwicklungsfreude.

Jungen Ingenieur*innen sagen wir oft:

„Hier siehst du dein Ergebnis – von der Idee am Bildschirm bis zum fertigen Bauteil in der Hand. Die Arbeit ist vielseitig, anspruchsvoll und voller Herausforderungen, die dich weiterbringen.“

Jedes neue Projekt bietet Möglichkeiten, Prozesse zu verbessern, neue Ansätze einzuführen oder Werkzeuge zu optimieren. Es ist ein Bereich, in dem jedes Detail zählt.

Fazit

Domel bietet heute eine ganzheitliche Lösung – von der Idee bis zur Serienfertigung.

Dank der Verbindung von Entwicklung, Simulation, Werkzeugbau und Produktion haben wir uns als führender Anbieter in der BMC-Technologie etabliert.

Kontakt

📞 Ana Tehovnik — +386 4 5118 848

Keywords: BMC, Duroplaste, Gehäuse, Tragrahmen / Träger, Werkzeugbau, Aluminium-Alternative, Duroplast-Spritzguss, Produktentwicklung, umfangreiche Erfahrung, technische Kompetenz

More Domel insights: